Технология

Технологический процесс

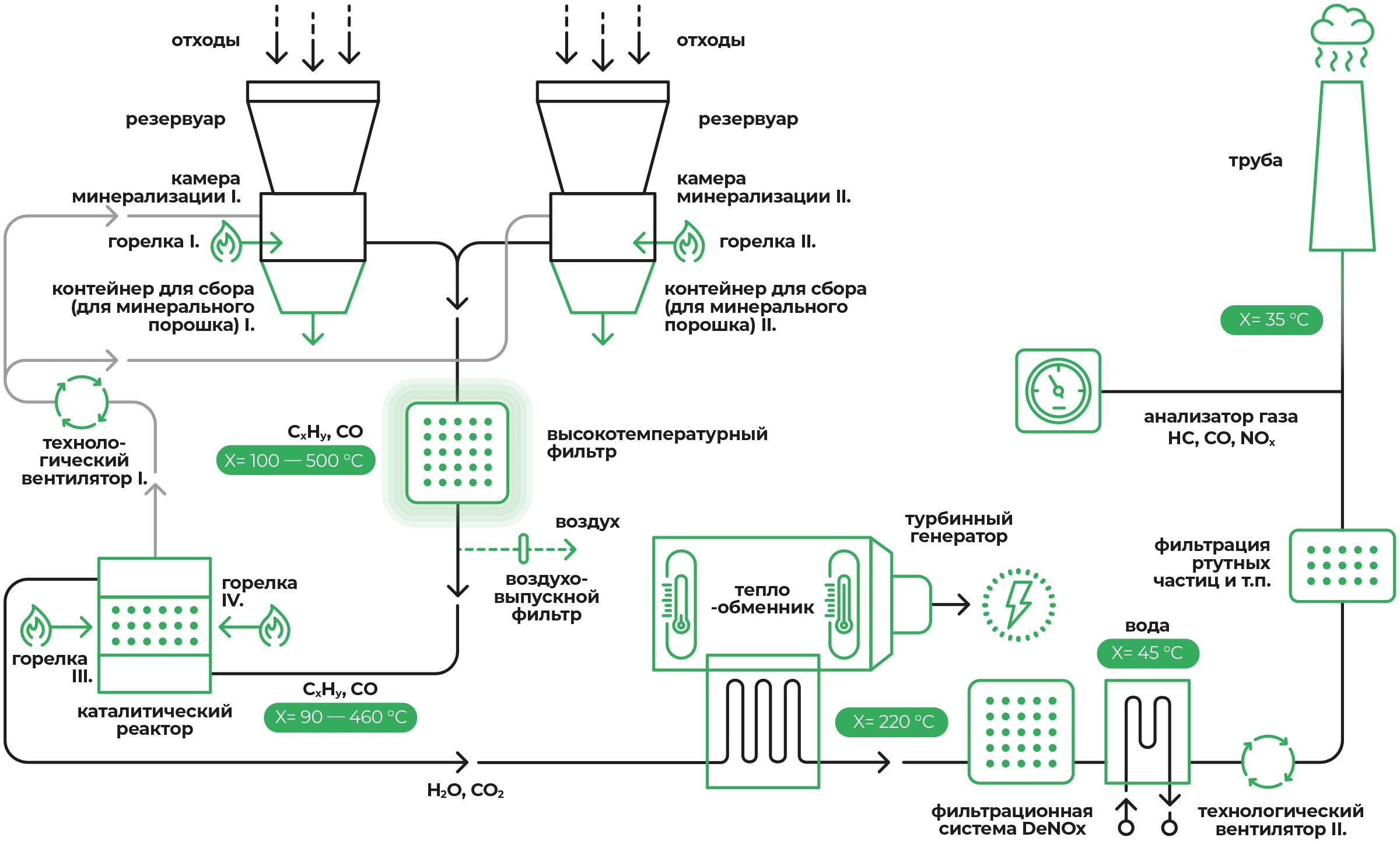

После обработки при помощи сепарации и дробления до желаемой фракции меньше 50 мм поступающие отходы транспортируются по конвейеру в резервуар реакционной камеры. Реакционная камера заполняется из резервуара под действием гравитационных сил.

После включения оборудования реакционную камеру нагревают газовыми горелками до рабочей температуры примерно в 450 °С. Как только камера заполнена отходами в ней испаряется вся вода, а с 200 °C начинается процесс минерализации, газификации и утилизации. Температуры варьируются от 500 до 550 °C в зависимости от типа обрабатываемых отходов.

Процесс минерализации приводит к обезвоживанию материала и его последующему распаду. Углерод газифицируется в CO2 или в другие органические соединения, которые в катализаторах распадаются на CO2 и H2O. Весь углерод потребляется, потому что продолжающиеся реакции сокращают цепи газовых углеводородов, которые каталитически распадаются на CO2 и H2O и инертные материалы (в зависимости от того, что находится в органической массе).

Компоненты металла и стекла, обнаруженные в отходах в процессе минерализации, не окисляются. Это связано с низкой температурой и незначительным 3% присутствием кислорода. После использования этой технологии эти компоненты остаются без изменений. Можно сказать, что процесс, который происходит в реакционной камере, является анаэробным.

Каталитическая минерализация - это процесс, в котором из органических материалов образуется минерал.

Объем входных отходов уменьшается на 80 - 99 процентов в зависимости от их состава.

Обрабатываемые / рециклированные отходы поступают из реакционной камеры в виде мелкого минерального порошка. Из резервуара, расположенного в нижней части, они транспортируются отвальным конвейером в сборный контейнер.

Этим завершается процесс минерализации и начинается процесс технической очистки газов. Температуру изменяют и понижают до 400 ° C, чтобы не повредить катализаторы. После реакции газ подводится к высокотемпературным фильтрам, проходя через которые он очищается от всех примесей и минералов, чтобы не повредил катализаторы.

Затем газ транспортируется в каталитический дожигатель, где окисляется воздухом, и тем самым его температура повышается до 600 °С. В реакторе происходит реакция, при которой CxHy и CO изменяется на H2O и CO2. Из реактора 5% горячего газа транспортируется обратно в реакционную камеру, которая эти газом нагревается и больше не нуждается в нагревании газовой горелкой. Оставшиеся 95 % горячего газа поступают в теплообменник, который работает по принципу обмена (воздух - воздух, воздух - вода, воздух - масло). В теплообменнике температура снижается с 600 до 220 °C. Из теплообменника может выходить воздух или пар для турбогенератора, который вырабатывает электроэнергию в соответствии с мощностью или поступает в каталитический реактор DeNOx, где он редуцирует NOX в NO2.

Катализаторы работают при оптимальной температуре. Газ распадается, в катализаторах образуются СО, CO2 и соединения азота NOx. Из газа выделяются соединения хлора, которые далее обрабатываются или подщелачиваются (адсорбируются на среде) на сорбентах и возникает CO2. Затем реакционный газ окончательно очищается в резервном реакторе окисления. Уровень очистки составляет 99,9%.

Затем газ транспортируется в теплообменник, где его температура падает с 220 °С до 35 °С и оттуда транспортируется в дымовую трубу, где выпускается в окружающую среду в виде водяного пара - CO2 и H2O. Если мы улавливаем H2O, находящаяся в объеме 600 л / т отходов, то в атмосферу выделяется только CO2.

Схема

Базовая схема устройства для ликвидации бытовых отходов.